売上は順調。広告のクリック率も上がってきた。でもなぜか、人気商品がすぐ「在庫切れ」になってしまう──。

このような経験、EC事業者なら一度はあるのではないでしょうか。

実はこの問題、単なる「在庫の数が足りない」だけではありません。

在庫管理・倉庫運用・発送業務の連携不全に原因があるケースがほとんどなのです。

本記事では、EC業務における在庫管理の基本と、倉庫・発送業務をどう設計すれば欠品やクレームを防げるのかをわかりやすく解説します。

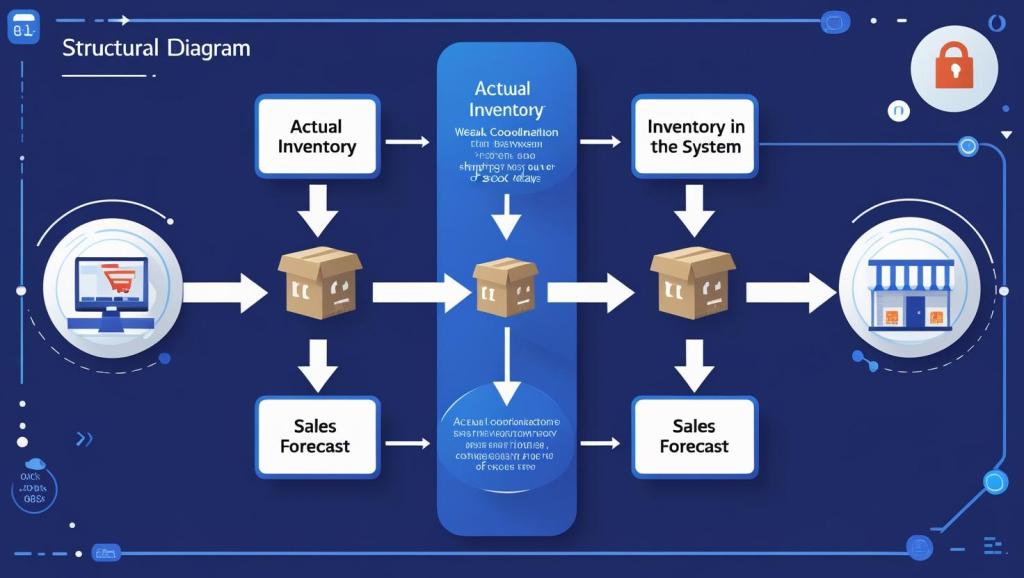

■ よくある課題①:在庫が「システム上だけ」に存在している

WMS(倉庫管理システム)やOMS(受注管理システム)を導入しても、「在庫が合わない」という問題はよく起こります。

たとえば…

- 商品が棚卸では50個あるのに、システムでは70個と表示されている

- 倉庫移動したのにデータ連携が遅れて、誤って受注を取ってしまった

- セット商品がバラして出荷できず、発送ミスが発生

このように、**在庫が「物理」と「データ」でズレてしまう」ことが、欠品やクレームのもとになります。

■ よくある課題②:倉庫業務とEC運営が分断されている

外部倉庫や発送代行を使っている場合、EC担当者が現場を見られないことで、 以下のような「見えないリスク」が生まれます。

- 倉庫が繁忙期で遅延が発生しているのに気づけない

- ピッキングミスや出荷漏れが続いているが報告されない

- 在庫の置き方が悪く、ピッキング効率が下がっている

こういった問題は、現場との「関係性」と「情報の流れ」を整えることで大きく改善できます。

■ 解決のカギは「可視化」と「連携」にあり

上記のような問題に対応するには、以下の3つのポイントが重要です。

- WMS/OMSとのデータ連携を整理する

→ 在庫の二重管理を避け、販売・在庫・出荷の情報を一元化 - 倉庫と「日常的な連携ルール」をつくる

→ 毎日の欠品速報や出荷実績を共有し、事後対応から事前防止へ - 在庫の「動き」を見える化する

→ 動きの少ない商品、誤出荷が多いSKUを把握し、改善に活かす

■ まとめ:物流は“売れる”ECの裏側を支えるエンジン

在庫管理、倉庫運営、発送業務は、ECの売上を左右する「見えないインフラ」です。

解決のカギに記載したように、倉庫との日常的な連携ルールを決めることが何より大切です。EC事業者の要求と倉庫の要求をすり合わせて、両者の認識が合うポイントを見つけましょう!

今回ご紹介した課題や改善ポイントが、日々のEC運営のヒントになれば幸いです。

コメントを残す